Termodifuzní zinkování

Jak zajistit maximální ochranu vaší oceli?

Preferujete nejekologičtější způsob povrchové úpravy?

Vyzkoušejte bezkonkurenční metodu termodifuzního zinkování – Sherardování, kterou nabízí naše společnost ERLEN

Výhody termodifuzního zinkování

Technika Sherardování – Termodifuzního zinkování

Popis technologie

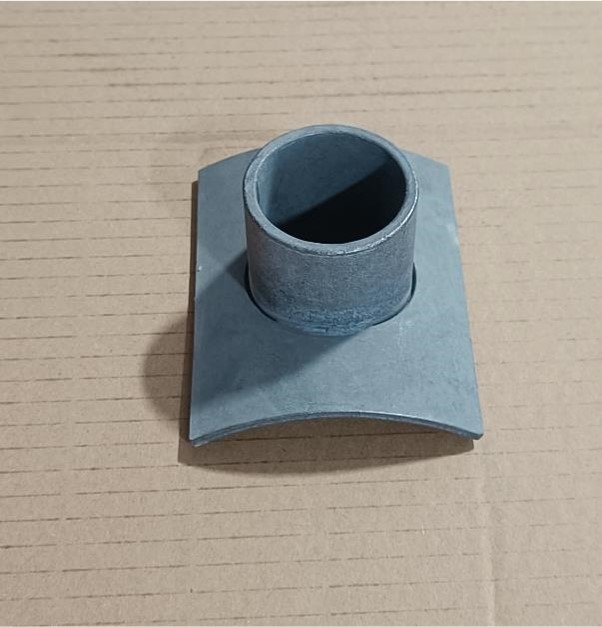

Proces termodifuzního zinkování, které je známé také jako Sherardování, spočívá v difuzním napouštění ocelových předmětů zinkem. Reakce probíhá v rotující elektrické peci naplněné zinkovým práškem při teplotách 360–430 °C. Výsledkem procesu je vznik vnější vrstvy oceli napuštěné zinkem na povrchu chráněných ocelových předmětů. Takto vzniklá povrchová vrstva se vyznačuje mimořádnou antikorozní ochranou. Termodifuzní metoda se dále vyznačuje bezkonkurenční odolností na otěr díky absenci nanesené, a tedy odloupnutelné vrstvy. Díky nižším teplotám nedochází ke změně vnitřní ocelové struktury, a proto je tato metoda vhodná například i k ochraně pružin a podobných tepelně upravených elementů.

Proces zinkování provádíme v uzavřených komorách, ve kterých dochází k difuzi zinku do struktury oceli. Z toho důvodu velikost komor limituje maximální rozměry dílců určených k termodifuznímu zinkování. Našim zákazníkům jsme schopni nabídnout termodifuzní zinkování dílů s maximální délkou 300 mm. Speciálním druhem dílů jsou tyče, které jsme schopni zinkovat až do délky 1000 mm, a to do průměru 10 mm. Maximální hmotnost vsázky je 250 kg. Struktura povrchové vrstvy vzniklá následkem termodifuzního zinkování se skládá z různých mezi krystalických sloučenin zinku a železa.“

Výsledná vrstva má matně šedou barvu. Lze realizovat strojní součásti s garancí vzájemné pohyblivosti.

Korozní testy společnosti ERLEN

Společnost ERLEN ve spolupráci s akreditovanou zkušební laboratoří č. 1053 prokázala předvýrobními i průběžnými korozními testy, že:

Technická podpora

Jakostní normy

Třídy povlaku

V souladu s normou ČSN EN ISO 17668:2016 se tloušťka termodifuzního povlaku určuje podle následujících tříd:

Třída | Min. tloušťka povlaku (µm) | Použití |

Třída 15 | 15 | Průměrné podmínky vnitřní a vnější |

Třída 30 | 30 | Podmínky vnitřní i vnější v prostředí se zvýšenou agresivitou nebo jestli to vyžadují zvýšené nároky na životnost povlaku |

Třída 45 | 45 | Silné korozní prostředí, průmyslové a mořské ovzduší |

FAQ – otázky a odpovědi

Reference

Galerie